0755-28868182

手机: 18938889793

邮箱:1941602237@qq.com

QQ:13713900628

地址:深圳市龙岗区横岗街道四联社区排榜兴旺路88号一楼

【干货】汽车后视镜产品如何进行模具设计

发布时间:2019-06-27 11:33:01

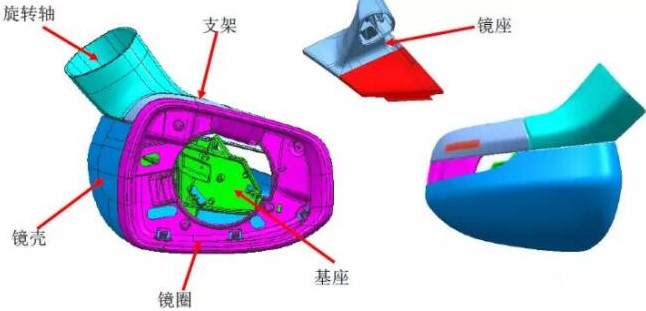

汽车后视镜一般由镜圈、基座、镜壳、支架、旋转轴、镜座等零件组成。后视镜产品外观要求严格,高配一般表面细纹处理,低配一般喷漆处理。根据不同的车型,后视镜有分体式与整体式之分,中高档车采用分体式设计,低档车采用整体式设计。

后视镜产品开模信息介绍

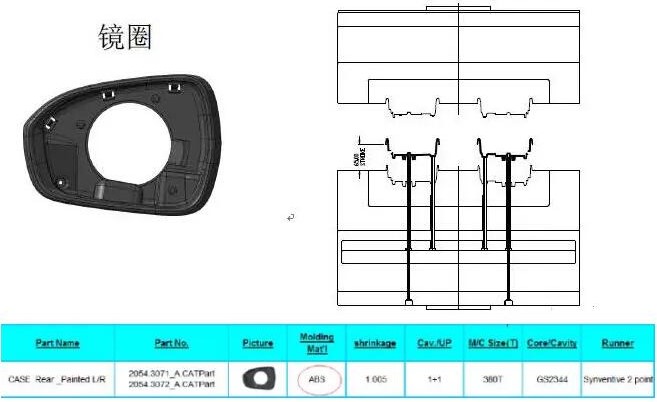

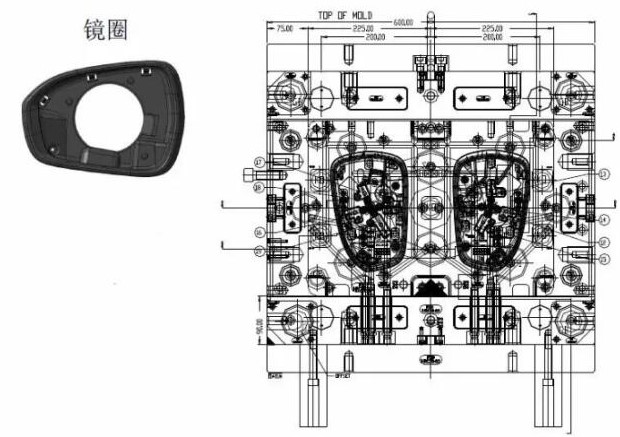

1)镜圈

产品材料:ABS

型腔数:1+1

进胶方式:2点热流道转牛角进胶

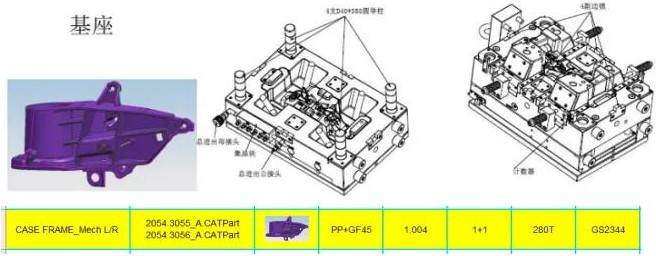

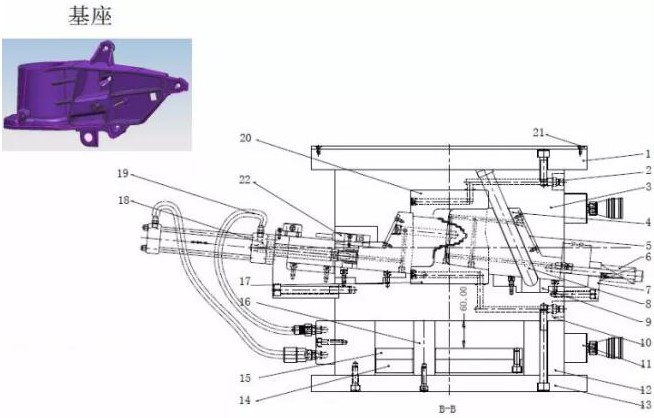

2)基座

产品材料:PP+GF45

型腔数:1+1

进胶方式:冷流道侧进胶或1点热嘴转侧进胶

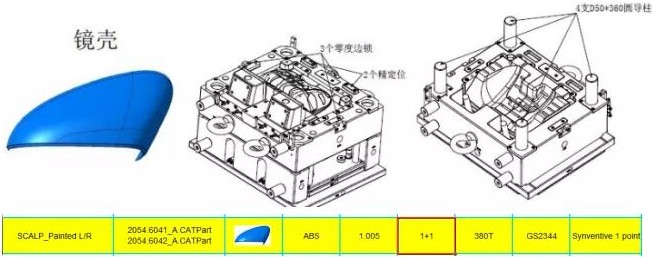

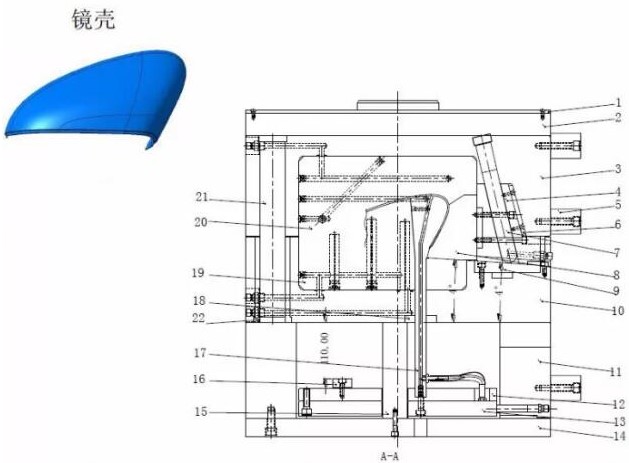

3)镜壳

产品材料:ABS

型腔数:1+1

进胶方式:1点热流道转冷流道转牛角进胶

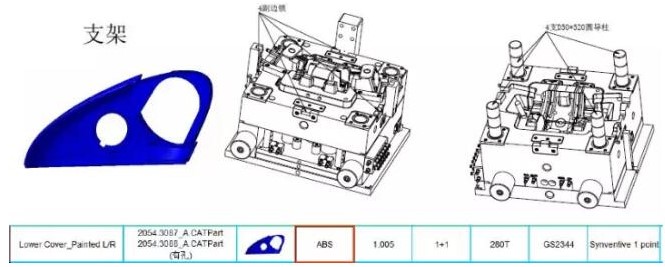

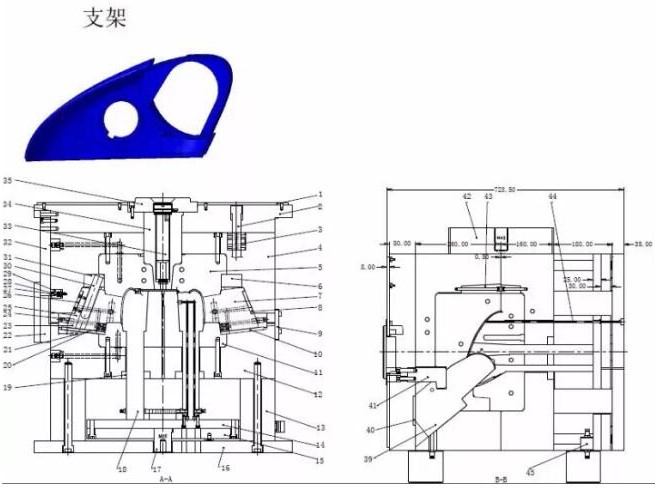

4)支架

产品材料:ABS

型腔数:1+1

进胶方式:1点开放式热流道转冷流道侧进胶

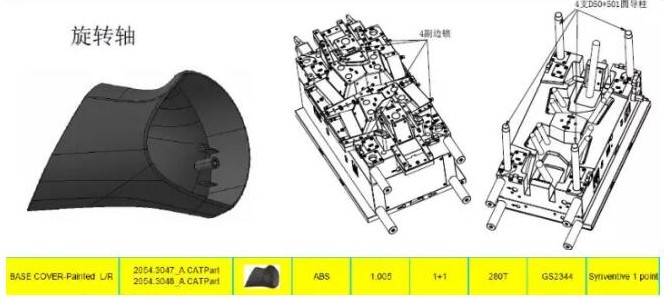

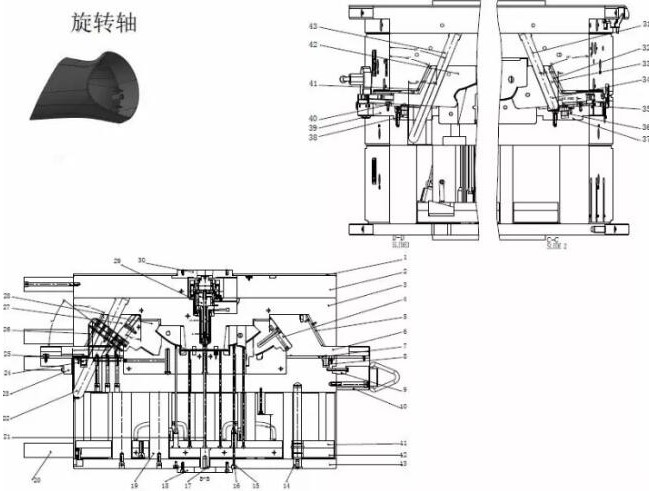

5)旋转轴

产品材料:ABS

型腔数:1+1

进胶方式:1点开放式热流道转冷流道侧进胶

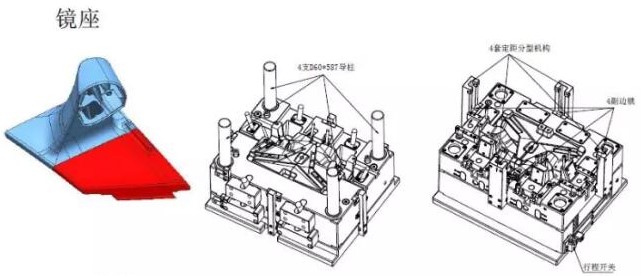

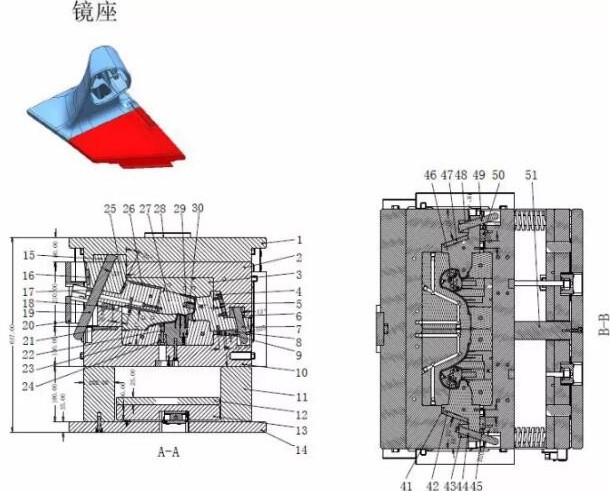

6)镜座

产品材料:ABS

型腔数:1+1

进胶方式:1点开放式热流道转冷流道侧进胶

后视镜模具结构介绍

1)镜圈

进胶方式:1点开放式热流道转冷流道侧进胶

模具结构:镜圈产品一般无结构,此车型镜圈产品无行位斜顶结构

2)基座

模具结构:后模斜行位

3)镜壳

模具结构:后模斜行位+后模斜顶+斜顶+直顶组合结构

4)支架

模具结构:前模隧道斜抽芯+后模斜行位+后模直顶

5)旋转轴

模具结构:后模斜行位+后模斜顶

6)镜座

模具结构:前模隧道斜行位+后模斜行位+后模斜顶

汽车后视镜镜壳模具设计总结

本模具采用推杆+推块+斜推块推出的脱模机构,这是汽车后视镜镜壳模具的典型结构,设计本类模具要注意,这种结构必须是手

工取件,手工取件需要取件时手工掰出塑件,对于这类塑件,塑件必须要有摆动的空间。这种依靠手工掰出的塑件,在汽车模具设计中也不少,如汽车转向柱,油门盖等。

对于汽车后视镜镜壳模具,设计时要注意:

1.塑件分型线出在R上,R分别出在定动模。对于这种R对半开或者三七开的模具,在设计时为了外观夹线不可见,要特别注意,

将动模仁做小0.05-0.1mm,避免塑件出现段差。

2.定动模止口,精定位一定要设计。避免定动模仁错位,防止塑件出现段差。

3.本模具镜壳倒扣5设计成推块的结构时,必须手工取件,塑件取出时必须要有摆动的空间。

4.镜壳模具定模仁胶位边缘由于利边,在模具制作中一定要注意保护,最好用不透明胶纸保护起来,避免在搬运过程中装出缺口

5.在设计沿Z轴上下方向抽芯的斜滑块时,需要注意斜滑块前端底面斜度要大于或等于斜滑块座子底面角度,避免出现倒扣。

6.斜滑块冷却水,弹簧等的设计必须做到与斜滑块的抽芯角度平行,方便斜滑块加工。3.订购斜滑块时需要沿斜滑块倾斜方向做胚体订料,方便后续加工。

7.斜滑块底部耐磨块底部要设计成直的,耐磨块要凸出来,避免斜滑块后退时与B板,以及斜滑块行程挡块干涉。

8. 由于斜滑块要与定模仁装在一起省夹口,滑块需设计冬菇头定位,还要注意设计工艺螺丝,方便定模仁与斜滑块装在一起省夹口。

汽车后视镜支架模具设计总结

本模具采用推杆+推块+推块推出的脱模机构,这是汽车后视镜支架模具的典型结构,设计本类模具要注意,这种结构必须是手工

取件,手工取件需要取件时手工掰出塑件,对于这类塑件,塑件必须要有摆动的空间。这种依靠手工掰出的塑件,在汽车模具设计中也不少,如汽车转向柱,油门盖等。

对于汽车后视镜支架模具,设计时要注意:

1.塑件分型线出在R上,R分别出在定动模。对于这种R对半开或者三七开的模具,在设计时为了外观夹线不可见,要特别注意,

将动模仁做小0.05-0.1mm,避免塑件出现段差。

2.定动模止口,精定位一定要设计。避免定动模仁错位,防止塑件出现段差。

3.本模具倒扣3,4设计成推块的结构时,必须手工取件,塑件取出时必须要有摆动的空间。

4.支架模具定模仁胶位边缘由于利边,在模具制作中一定要注意保护,最好用不透明胶纸保护起来,避免在搬运过程中撞出缺口。

5. 由于斜滑块要与定模仁装在一起省夹口,滑块需设计冬菇头定位,还要注意设计工艺螺丝,方便定模仁与斜滑块装在一起省夹口。

汽车后视镜基座模具设计总结

本模具采用推杆+推管+机械推出的脱模系统以及“直通式水管+倾斜式水管+水井”的温度控制系统和斜滑块抽芯系统。

在汽车模具温度控制系统设计中,主要有以下两种组合形式:

(1)第一种组合形式:直通式水管+倾斜式水管+水井;

(2)第二种组合形式:直通式水管+水井+倾斜式水管。

此两种形式的区别在于:在倾斜式水管和水井之间,前者是优先采用倾斜式水管,而后者是优先采用水井。此两种组合侧重点不同,因而效果也不同。

第一种形式的优点是型腔各处冷却均匀,成形周期短,塑件质量高,适用于高要求与外观性能要求高的模具,如汽车前、后保险杠,汽车上、下仪表板本体和汽车左、右门板等内外饰注塑模具。缺点是加工成本高,主要适用于欧美系客户的模具。

第二种形式的优点是加工成本较低,加工方便快捷。缺点是在模具上过多的设计水井对模具强度造成了一定的影响,型腔冷却效果相对于第一种要差些,在日系与中国本国生产的汽车模具中应用较多。

本模具定动模砰穿,插穿位置为了避免生产中损坏而出现披锋,因而采用做镶件处理。动模大于10mm深的骨位为了避免排气困难,避免出现填充困难,也采用了做镶件处理。由于此塑件形状特殊,为了避免塑件粘定模,本模具在定模设计了定模弹块机构,用来辅助弹开塑件,让塑件留在动模,从而避免了塑件粘定模的现象发生 。

汽车后视镜镜座模具设计总结

本模具采用“推杆+斜顶+弹簧+注塑机拉回式”的脱模机构,采用定模隧道斜滑块与 “斜导柱+滑块”的侧向抽芯结构。滑块多且抽芯面积大,滑块胶位面需皮纹处理,外观要求高。对于本模具来说,塑件预变形处理至关重要,要解决塑件成型后的翘曲变形,预变形是一种优先考虑的塑件处理技术。本模具外观夹线要求高,滑块与定模装夹在一起省模,滑块的定位需稳定可靠。根据经验,汽车塑件皮纹后容易拖伤,需保证皮纹脱模角度在5度以上。

本模具由于滑块多,且有两个定模隧道斜滑块,滑块与定模镶件也多,因此模具工艺较复杂,除了需要普通机床加工外,还需要CNC,深孔钻,五轴CNC,火花机,线切割等高精度机床来加工。制作工艺复杂,制作难度较大。根据汽车后视镜镜座的结构特征,材料特征,塑件表面质量与批量要求等,设计了通过冷流道进胶方式,提高了熔融塑料在注塑

成型过程中的流动性,改善了塑件填充效果,节约了成型后流道系统凝料,同时提高了塑件的成型周期,提高了塑件的生产效率。本模具自量产以来,由于各机构设计合理,抽芯稳定可靠。本模具成功运用了预变形处理技术与模流分析技术,解决了塑件翘曲变形的难题,获得了客户的满意评价,是近来生产中的成功实例,堪称汽车后视镜模具结构中的经典案例。

当前位置:

当前位置: